Значит, дело было так... Мне несказанно повезло: во- первых, удалось своровать полоску нержавеющей стали шириной 15 мм и длиной 200 мм; во- вторых, мне удалось из этой полоски смастерить вполне функциональную и нужную дельную вещь именуемую в узких кругах не иначе как щелевой стопор

О том как я " лепил" щелевой стопор и пойдет дальше речь несколько разбавленная картинками.

Выставляю полоску на исходную, параллельно готовлю разметочный инструмент.

Разметил и просверлил отверстия в местах указанных на чертеже ( чертежик будет дальше).

Отрезаю часть полоски в нужный размер и с помощью брутального инструмента " зубило" вырубываю конусную часть которая, впоследствии, будет той самой щелью от которой и пошло название этого девайса.

Следующий шаг- формообразование, иными словами- придание плоской заготовке форм необходимых для выполнения функциональных задач. Короче, тупо загибаю  . Фиксирую в тисках и ударами молотка делаю свое дело. Вот, что имею на выходе. . Фиксирую в тисках и ударами молотка делаю свое дело. Вот, что имею на выходе.

И, наконец, финишный этап- снятие зусениц, технологических фасок и, так сказать, общее окультуривание изделия.Сюда входит и шлифовка с полировкой.

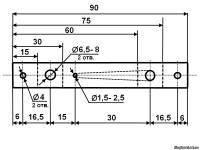

Пока не заигрался выкладываю чертеж.

Несколько комментариев по чертежику:

1. Ширина заготовки не указана потому как лично мною не лимитируется.

2. Диаметр отверстия в вершине конуса указан 1,5- 2,5 мм. Здесь тоже все условно. Чем меньше тем лучше. Идеально вообще "сойти" на zero ( ноль по нашему).

3. Отверстия для крепежа. Тут все просто. Крепите заклепкой диаметром 4 мм- отверстие тоже 4 мм. Заклепка 5 мм- отверстие, соответственно, 5 мм и т.д. и т.п....

Кажется все. Созерцаем...

И, напоследок, как это работает- небольшая инструкция по использованию стопора щелевого.

Довольно- таки работоспособная вещь получилась! С чем себя и поздравляю!

Все. Спасибо!

|